当前,注塑零部件市场需求旺盛,产品迭代加速,加之轻量化与定制化趋势日益显著,上游供应商订单持续增长、需求愈加多元。

与此同时,订单快速攀升也带来了新的挑战:工厂频繁更换模具导致注塑机设备效率下降,换模耗时与故障率上升,成为制约交付的关键瓶颈。

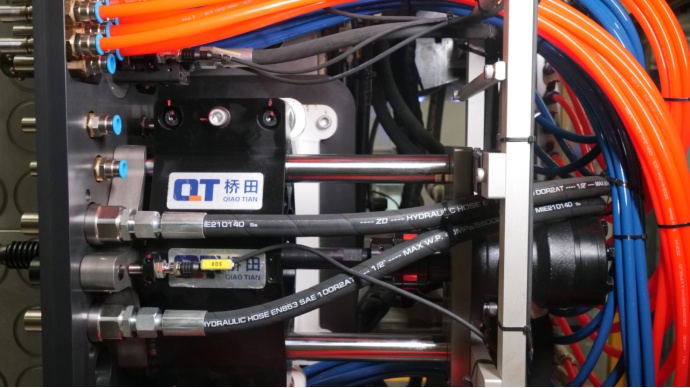

针对这一市场变化,2023年开始,上海桥田智能设备有限公司(简称“桥田智能”)成立专业团队,专注于磁力换模产品的研发,即利用磁力的强大吸附作用,实现模具的快速更换。对这一产品的投入,也由此开启了企业的第二增长曲线。

为了解决模具切换的速度问题,桥田智能团队对十多家为不同新能源车企配套的大型注塑件厂商展开了定向调研。团队成员实地观察标准换模流程,以及与车间主任、设备工程师、换模技术人员进行深入访谈。

“新项目模具切换频率比两年前提高了60%—70%,但单次换模时间几乎没有压缩。”一位塑料部件企业的车间主管表示,换模时需要4名工人协作,涉及多达上百颗螺栓的拆卸、搬运、重装与反复校准定位,完成一次换模,平均耗时在1.5至2小时之间。

上海桥田智能设备有限公司总经理刘小平表示,换模方式的技术迭代是解决效率瓶颈的核心,但此前很多客户并没有意识到这一现象背后的本质。

在研发出磁力换模产品后,上市初期,桥田智能首先和汽车产业链的零部件供应商展开小批量订单合作,逐步验证其核心功能的可靠性和实用性,这也让企业团队洞察到新产品在交付流程和资源方面存在适配性挑战。

此外,面对不同客户,桥田智能建立专项小组来快速匹配客户需求。例如对金属制造类客户而言,小批量多品种的高频切换需要以效率优化为目标,在项目初期就要评估好注塑机与磁力换模产品的适配性。医疗器械类客户则需要以提升产品定位精度为目标,确保工艺制作到品质检验的标准化,满足客户绿色生产要求。

今年,桥田智能磁力换模产品迎来市场突破——企业携手美的集团,在荆州洗衣机工厂落地美的体系内首套自动换模系统。

与过去相比,桥田智能团队采用能源快插模块进行模具分离和连接,将换模时的接头插拔时间缩短95%以上。换模时间总计节省630小时/年,为美的节省成本66%。其次,桥田智能将动模和静模对接板统一规格,消除模具侧安装差异,让原本3人协同的任务缩减至1人可独立完成。

投入生产后,美的第一件合格产品的单人换模时间仅需27分钟,生产效率提升32%。

作为桥田智能首套应用于1000吨以上大型设备的“磁力板+对插板”项目,美的集团对技术落地和项目交付的高标准,让桥田智能收获了大型复杂场景下项目运营的宝贵经验,促进了新产品内部流程的完善与优化。

2025年上半年,桥田智能的整体业务保持超40%的增长率。其中,磁力换模产品作为第二增长曲线贡献颇多。如今,企业的磁力换模产品已迈入规模化发展的关键阶段。企业团队已明确未来深化迭代的核心路径,计划将更多资源持续投入核心技术的研发升级,让客户以相同价格获得更高品质产品。同时加强内部供应商品质管理及产线人员工艺培训,确保项目流程及节点可控,提高售后服务品质等。