为积极推进多层次、多领域减污降碳协同增效,根据《上海市减污降碳协同增效实施方案》(沪环气候〔2023〕12号)和《上海市生态环境局关于征集2025年度上海市减污降碳协同增效典型案例的通知》(沪环气候〔2025〕44号)的要求,经各单位自愿申报、综合评估和专家评审,择优选取了10个减污降碳协同增效优秀案例。

上海第二批减污降碳案例⑤

炼钢厂连铸机氢氧切割工艺和冷轧厂“三站合一”酸再生工艺节能减排改造项目

宝山钢铁股份有限公司(以下简称“宝钢股份”),隶属于中国宝武钢铁集团有限公司。公司以碳达峰碳中和目标为引领,持续提升能效水平,力争领跑钢铁行业绿色低碳转型。针对炼钢厂连铸坯天然气火焰切割工艺存在的碳排放高、作业环境差、能耗高、材料损耗大等技术瓶颈,公司实施连铸机切割工艺改造,采用氢氧焰断火切割工艺替代传统天然气切割工艺,实现了绿色低碳、环保节能与降本增效的多赢目标;针对冷轧厂酸再生机组面临设备及材料老化、运行稳定性差、能耗攀升、废酸处理需求增加等问题,公司实施酸再生机组合并改造,采用流化床酸再生工艺结合酸雾冷却工艺处理废酸,不仅实现了废气超低排放与废水近零排放,还同步降低了水资源消耗、酸液消耗及碳排放强度。

炼钢厂连铸机氢氧切割工艺

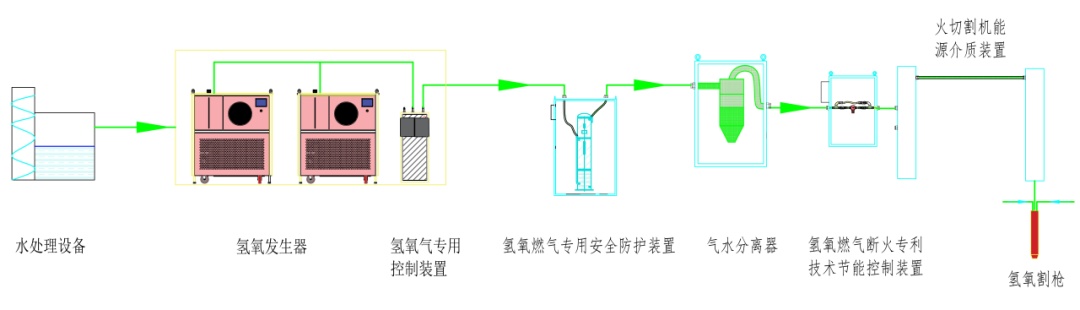

宝钢股份对炼钢厂6台连铸机的切割工艺实施改造工程。通过新建氢氧混合气发生站并配置水电解氢氧发生器,将水电解后产生的氢氧混合气通过管道铺设至火切机。公司于供气系统设立了多级防回火设施,实现了供气安全与断火切割,并同步改造了切割机割嘴及相关拖链(升降拖链)、配套了自动点火装置、设置了移动除尘装置等,为板坯切割工艺提供了良好的作业环境。

连铸机氢氧切割工艺流程图

氢氧发生器将380V交流电经变压器及整流装置处理后,输出直流电供给电解槽。水在电解槽内电解产生氢氧混合气,并通过气液分离装置,得到较纯净的氢氧混合气,再通过多级安全防回火装置后接至板坯火焰切割机进行氢氧气火焰切割作业。

改造项目实施后,公司吨钢能耗减少0.2千克标准煤,氧气消耗量降低了64%,烟尘排放浓度控制到3.85mg/Nm3,CO2年排放量减少约7178.33吨,共降低成本1769.51万元,实现了减污降碳协同增效。

连铸机氢氧切割工艺作业现场示意图

冷轧厂“三站合一”酸再生工艺节能减排改造项目

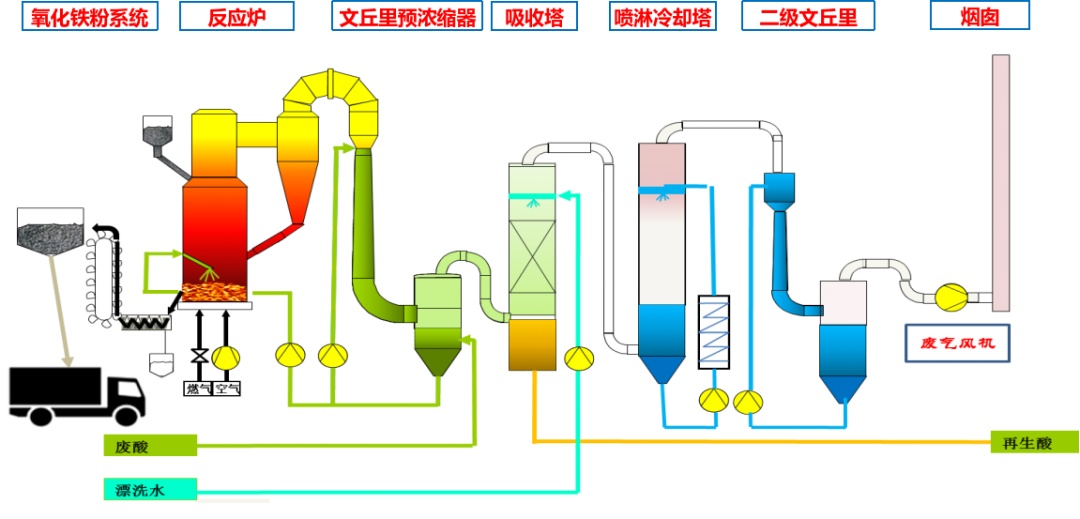

宝钢股份聚焦冷轧厂带钢酸洗工艺中废酸再生的循环使用及“三废”处置的行业痛点难点,采用流化床酸再生工艺结合酸雾冷却工艺改造新机组替代传统焙烧法酸再生机组,通过将原有的三个单元酸再生机组进行合并改造,实现了“三站合一”。

流化床工艺流程

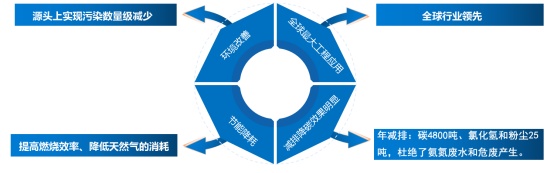

该工艺是目前酸再生工艺中粉尘和氯化氢排放量最小、对环境最友好的酸再生工艺,其运用了废气资源化循环再利用技术、节能降碳技术、智能化生产技术等,大幅降低了生产过程的碳排放强度,较原有传统焙烧工艺每年可减碳4800吨、减少氯化氢和粉尘25吨,杜绝了氨氮废水和危废产生,酸再生能力提升至40m3/h。烟囱数量由原先的11个减少至现有的2个,源头上实现污染数量级减少。通过减少新酸与新水补充量节省运行成本约269万元、降低危废处置费用约750万元,同时产出的副产物氧化铁球可在厂内资源化利用,创造替代效益1490万元。

项目由宝钢股份自行设计施工建造,投资约2亿元,是钢铁业全球最大的流化床酸再生机组,对未来绿色冷轧发展具有示范引领意义。

改造项目实施成效

供稿:市减污降碳中心

编辑:张玉洁