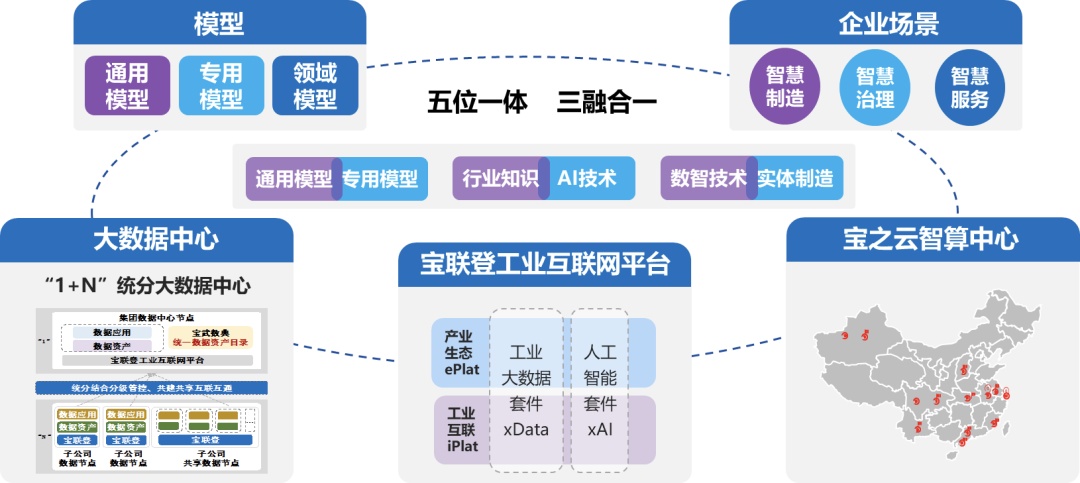

01 钢铁行业大模型平台

宝信软件提出搭建“五位一体”的钢铁行业大模型平台,通过平台、算力、数据、模型、场景的深度协同,基于通用模型(语言、视觉等)及专用模型(预测、决策、控制等),融合钢铁知识、语料、样本,互联企业各类应用系统,形成一体化、集成化的综合性人工智能平台,大幅降低行业模型研发门槛与成本,让人工智能技术更好融入行业。 钢铁行业大模型“五位一体”总体建设框架 钢铁行业大模型平台聚焦钢铁企业生产制造中的难点问题,如设备参数(高炉、焦炉)预测、冷轧一体化排程、云表检、生产安全等,实现钢铁生产的降本增效、质量改善、绿色低碳发展。 钢铁行业大模型平台整体架构 02 场景一:高炉智能炉况诊断和气流调剂模型

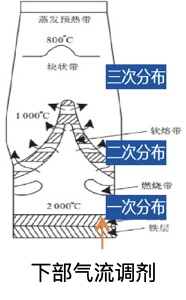

高炉炉况诊断难以定量,存在经验偏差,气流调剂时机很难把握。高炉智能炉况诊断和气流调剂模型,基于高炉炉况现象的量化判断知识库,实现动态推理在线智能诊断,及时预警,并给出操作建议。压差预测1小时后5kpa以内命中率达80%以上,比人工预测准确率更高,有效缩短观望时间窗,帮助把握加减风时机。模型已在宝钢、太钢等15座高炉部署,支撑高炉长期稳定顺行,避免炉况重大失常。 高炉智能诊断和气流调剂模型 03 场景二:冷轧智慧排程模型

钢铁彩涂机组人工排产时材料匹配不佳致库存积压,缺乏与生产系统及前工序的动态联动,生产潜能未充分释放。冷轧智慧排程模型针对最难点彩涂工序集成全流程数据,实现生产计划与材料匹配统一优化,实现订单按期交付、产能最大化利用。模型将合同完成率提升至90%以上,小时产量增5%,月均减库600吨,排产效率提升300%,自动化率稳定80%以上,推动产能与交付能力全面提升。 智慧排程:生产计划与材料匹配一体化 04 场景三:钢铁视觉大模型

钢铁生产现场环境复杂,管控压力巨大,安防与质检工作成为保障企业平稳运营的核心环节。钢铁视觉大模型使用百万张产线数据,形成小样本数据自适应能力。针对钢铁表面检测中缺陷尺寸小、可见度低、形状不规则、类间相似和类内多样等技术难题,优化检测场景模型结构,并通过MoE混合专家系统,实现冷轧电镀锌产线验证92%准确率。 在工业安防领域,视觉大模型替代了传统安全员人眼监测。结合厂区生产安全管理要求,在梅钢支撑接入视频点位97路,安全穿戴识别准确率已达98%左右、安全作业禁区闯入类模型识别准确率高达95%。 视觉大模型:工业安防管控监测

05 未来

人工智能是新质生产力的重要引擎,也是发挥倍增效应的关键技术。钢铁行业大模型平台将人工智能融入钢铁经营管理、生产运营的各个环节,构建了一个可持续进化的智能生态——通过数据积累与模型迭代的正向循环,实现从研发、制造、营销到客户服务的全链条、全方位智能化升级,在生产制造与经营管理场景中取得显著实效,也实现了工业AI从单点试验到系统级赋能的跨越,标志着人工智能从辅助工具向核心生产力的质变。未来将持续挖掘工业场景的隐性知识,催生全新的生产组织方式与商业模式。