降本是今年上汽研发总院的主要任务?上汽创新研究开发总院常务副院长芦勇开门见山:“我非常认同今年干部大会报告中提到的,一切的创新,本质上都是把成本降低了30%以上。”

事实上,汽车行业早已进入产业的成熟发展阶段,市场上可供应的产品琳琅满目。此时,内部运营效率的创新模式,包括从产品研发这个源头环节降低结构成本、缩短研发周期,是企业能否在红海市场占有一席之地的关键。

“学习行业内先进的经验,打开降本的想象空间。”芦勇说,“要形成产品优势、价格优势,单靠零部件替代远远不够。我们确定了构建‘大单品’的开发模式,今年将进一步推动源头降本,激发组织效能等多项行动方案,不断提升研发质量、提高研发效率、降低研发成本。”

80%的成本通常由20%的作业引起。帕雷特定理成为源头降本的理论依据:在产品的整个生命周期内,产品设计研发阶段虽然只占了一小部分时间,可一旦研发完成,产品成本的60%-80%基本上就确定了。

新能源汽车市场的高速发展和迅猛变化,倒逼着车企在研发流程上做出更细致、更高效的运作。

“所谓‘大单品’开发模式,就是通过平台化、规格化,把单品规模做大,把成本降低。”芦勇解释说。他举了一个例子,“比如,某个零部件产品,开模成本是800万元,如果一年只卖8万个,成本就是100元一个;一旦规模上去了,一年卖200万个,连续卖三四年,成本就只有1元一个。”

那么,“大单品”开发模式具体如何操作呢?以电池包为例,这几年,上汽研发总院和上汽乘用车公司不断加强合作,协同规划了一款款符合不同用户需求的新产品。以前,产品型谱按轿车、SUV、MPV等来划分,车型尺寸不同,需要匹配的电池包也不同,这就产生了大量的制造成本。如今,同种续航里程的大单品A级车包含了轿车、SUV等多款车型,通过设计尺寸相同的电池包匹配不同车型,既节省了开发费用,也把规模化进一步做大。

不仅如此,上汽研发总院还加大前置开发力度,不断丰富“技术货架”。通过模块的不同组合,形成用户不同的感知体验,让技术的复用率持续提升。比如,上汽研发总院此前研发的星云平台,就是一个有梯度化的模块库,它可以提供两套电子电气架构梯度,应对当下主流的整车OTA需求,以及面向L3级高阶智能驾驶辅助需求,支持从A级到D级的不同车型。

“所有品牌都可以从中选择,也可以提要求去组合模块,甚至添加一些特色模块,形成竞争力。”芦勇说,这样做的好处就是回到大规模制造的本质,持续扩大规模化。

在新势力造车狂飙的当下,传统燃油车的研发模式已经无法适应新能源汽车的研发效率。“从研发一款新车需要36个月时间,到如今18个月就能完成,大幅压缩了成本。背后其实是上汽研发总院在流程上做了‘减法’。”芦勇说。

上汽研发总院将固有的模块打散,从中减少冗余。比如,车身和电池这两个部分,在以往的组织结构和研发上是分开的,但车身和电池包都有承载这部分的设计功能。因此,他们把电池壳体和车身进行一体化设计,从而大大降低了成本。

当电池壳体和车身合并到一起后,究竟由哪个部门主导研发?在降本增效过程中,企业往往会陷入“头痛医头,脚痛医脚”的传统路径。但是,上汽研发总院从根本上打破了传统模式。芦勇表示,从项目出发,上汽研发总院打破原有“部门墙”限制,形成了“作战中心”拉动“能力中心”的创新模式。作战中心是协调项目的整体协同;能力中心是项目的支持部门。芦勇进一步解释,“能力中心”并非原先简单的部门概念,而是往“少系统”的方向进化,把功能解构得更加细致,形成原子级的模块。

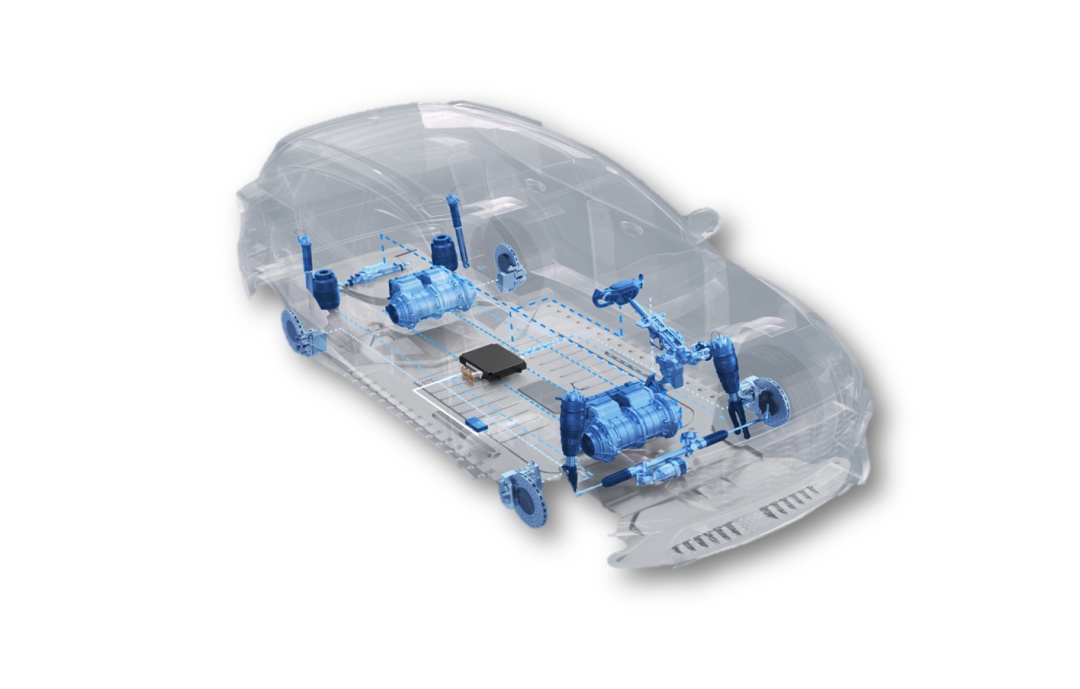

在重新审视供应链的过程中,上汽研发总院通过“少系统”实现降本。工程师举例说,原先的车身底盘控制器,包括转向系统等是一个个单一模块,线束繁多。现在,上汽研发总院通过自主研发,把单独的转向、制动和动力系统合并,集成为车辆运动控制器VMC。当这些控制器整合在一起后,采购端就实现了大幅度降本,这是靠单一零部件降本无法达到的效果。

效率和成本一样,不是孤立存在的。“我们另一项工作重点,就是要考虑如何提升上汽研发总院的整体运行效率。”芦勇表示。

比如,在上汽研发总院的研发成本中,很大一部分是试验样车的成本。如果能提升样车的运行效率,就能节省一大笔开发费用。“我们在每辆试验样车中安装了T-BOX(车联网控制单元),这样每辆车是不是在用、在哪里用、哪个部门借用了、利用率是多少……工程师在手机App上都能够清楚地看到。”上汽研发总院的一位工程师介绍说,“现在,基本上每辆样车都不会闲置,只要一停下来,立马就有工程师接手进行其他试验,以共享的形式避免了工程样车的重复制造。”

这个看似并不复杂的举措,对于研发费用的降低却十分可观。“以前,开发一个车型大概要200辆工程样车,现在缩减到了98辆。”芦勇给记者算了一笔账,“一辆样车成本大概几十万元,一个车型就能节省几千万元。上汽研发总院要对接荣威、MG、飞凡、智己多个车型的研发,如今通过精益化的管理,提升试验样车的运行效率,就能省下十几亿元的开发费用。”

同时,通过关键性技术自主掌控,上汽研发总院的供应商开发费用也大幅降低。“以往,开发一个车型,我们的开发费大概需要4亿多元,现在降低到了2.9亿元,降低了1亿多元。”芦勇说。

除了做好现有产品技术的降本增效工作,上汽研发总院也持续关注各种颠覆性技术。“从最初的马车到蒸汽机、燃油车,再到如今的电动车,一直以来,汽车行业的变革源自能源,所以我们持续关注能源的变革。比如,我们已经将固态电池上车应用。”芦勇说,“关注颠覆性技术、突破‘卡脖子’技术、做好关键性技术,是我们始终坚持的。”